隨著全球制造業邁向智能化轉型,工業機器人已成為構建未來工廠的核心驅動力。在日益復雜的生產環境中,工業機器人不再局限于傳統的自動化執行單元,而是通過網絡工程實現數據互聯、協同作業與智能決策,重塑著現代工業的運作模式。

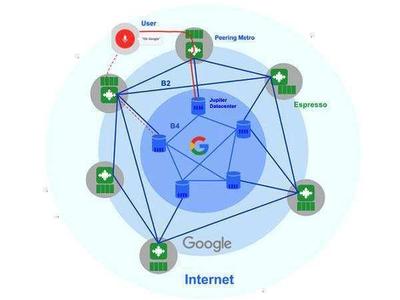

工業機器人的演進路徑正從單機自動化向系統化、網絡化方向延伸。在早期應用中,機器人多被用于重復性高、精度要求嚴格的任務,如焊接、裝配與搬運。隨著工業互聯網、5G通信和邊緣計算等網絡工程技術的興起,機器人的角色發生了根本性轉變。通過高速、低延遲的網絡連接,機器人能夠實時接收來自傳感器、云端平臺或其他設備的數據,實現生產過程的動態優化。例如,在一條智能生產線上,多臺機器人可以通過工業以太網或無線網絡協同工作,根據訂單變化自動調整任務分配,大幅提升生產柔性。

網絡工程為工業機器人賦予了‘感知-分析-響應’的閉環能力。借助物聯網(IoT)技術,機器人能夠收集設備狀態、環境參數和產品質量等海量數據,并通過云端或本地服務器進行分析。這些數據不僅用于預測性維護,減少意外停機時間,還能通過人工智能算法優化機器人的運動軌跡和操作策略。例如,在汽車制造中,聯網的機器人可以實時監測零部件尺寸偏差,并自動調整裝配力度,確保產品質量的一致性。

未來工廠的核心特征在于‘數字化雙胞胎’與‘人機協作’的深度融合,而這離不開穩健的網絡基礎設施。通過虛擬仿真技術,工程師可以在數字空間中模擬機器人的運行場景,提前識別潛在問題;而在物理工廠中,5G和TSN(時間敏感網絡)保證了機器人與控制中心之間的毫秒級通信,使得人機協作更加安全高效。工人可以通過AR界面與機器人交互,指導其完成復雜任務,同時機器人也能自主避障,適應動態環境。

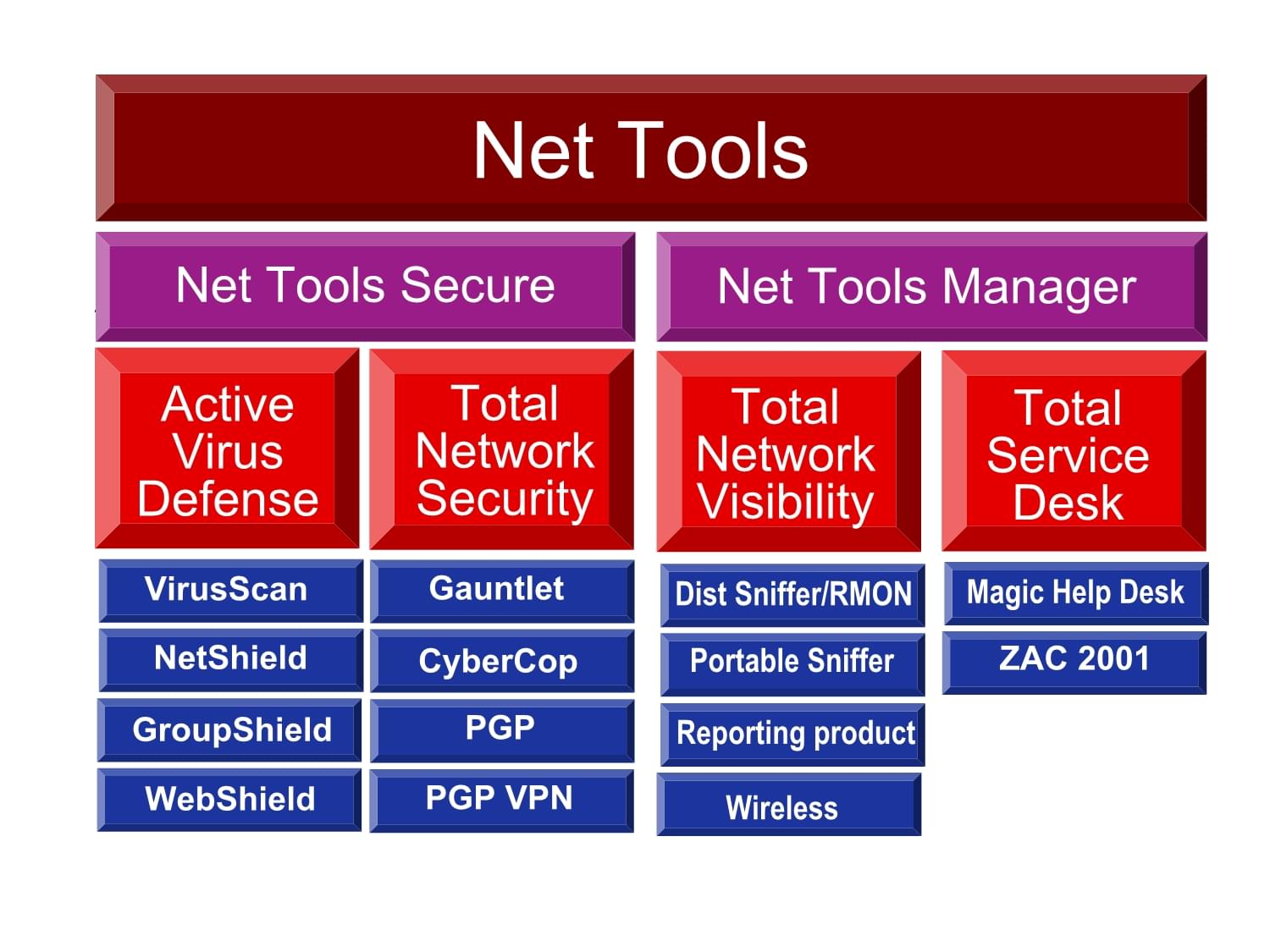

工業機器人的網絡化也帶來了新的挑戰。網絡安全成為重中之重,任何網絡漏洞都可能導致生產中斷或數據泄露。異構設備之間的協議兼容性、數據標準化問題仍需行業共同努力。未來,隨著邊緣AI和6G技術的成熟,工業機器人將進一步融入全互聯的智能生態,實現從‘自動化’到‘自主化’的飛躍。

工業機器人正通過與網絡工程的緊密結合,驅動未來工廠向更智能、更靈活、更高效的方向發展。這一趨勢不僅提升了制造業的競爭力,也為全球工業4.0的落地提供了堅實的技術支撐。